Scarica qui il rapporto originale

Il settore automobilistico è coinvolto in una sfida epocale: cambiare forma per adattarsi alle nuove sfide tecnologiche e di mercato poste dalla transizione verso economie a zero emissioni. In questo contesto, il passaggio dal motore endotermico a quello elettrico, fondamentale per favorire la decarbonizzazione del trasporto su strada, pone in primo piano il ruolo delle batterie a ioni di litio (Lithium-ion Batteries, LIBs), il vero e proprio cuore dei veicoli elettrici, di cui costituiscono tra il 30 e il 40% del valore.

Oggi il continente europeo è sostanzialmente assente dalla fase di produzione midstream delle batterie a litio, dominata dai paesi asiatici e in particolare dalla Cina. Lo sviluppo di tale filiera in Europa e in Italia permetterebbe di soddisfare una fetta di mercato in crescita supportando l’occupazione nel settore e di mitigare gli effetti della dipendenza da attori terzi.

Accanto alle direttive e ai regolamenti UE in ambito trasporto su strada, parte del pacchetto ‘Fit for 55’, la Commissione ha recentemente proposto l’adozione del Green Deal Industrial Plan, volto a potenziare la competitività industriale europea in materia di net-zero technologies. Tra queste figurano i sistemi di accumulo, tra cui le batterie al litio per i veicoli elettrici.

Il Net Zero Industry Act, prevede inoltre misure volte a garantire che, al 2030, l’Unione produca almeno il 40% della domanda UE di tecnologie strategiche, con l’ambizione di coprire fino al 90% della domanda domestica di batterie. Raggiungere tale obiettivo, riducendo il divario produttivo rispetto ai paesi asiatici, significa installare in Europa nuova capacità produttiva per 474 GWh per circa 70 miliardi di euro di investimenti in 30 nuove gigafactories.

I processi produttivi di una filiera industriale di batterie per veicoli elettrici

Sviluppare una filiera competitiva delle LIBs in un mercato ad alta intensità di capitali, richiede una conoscenza approfondita delle complesse dinamiche che regolano il funzionamento delle catene del valore di questi prodotti. Conoscere a fondo le tecnologie, i processi produttivi e i materiali necessari alla loro manifattura, permette di comprendere al meglio le sfide da affrontare.

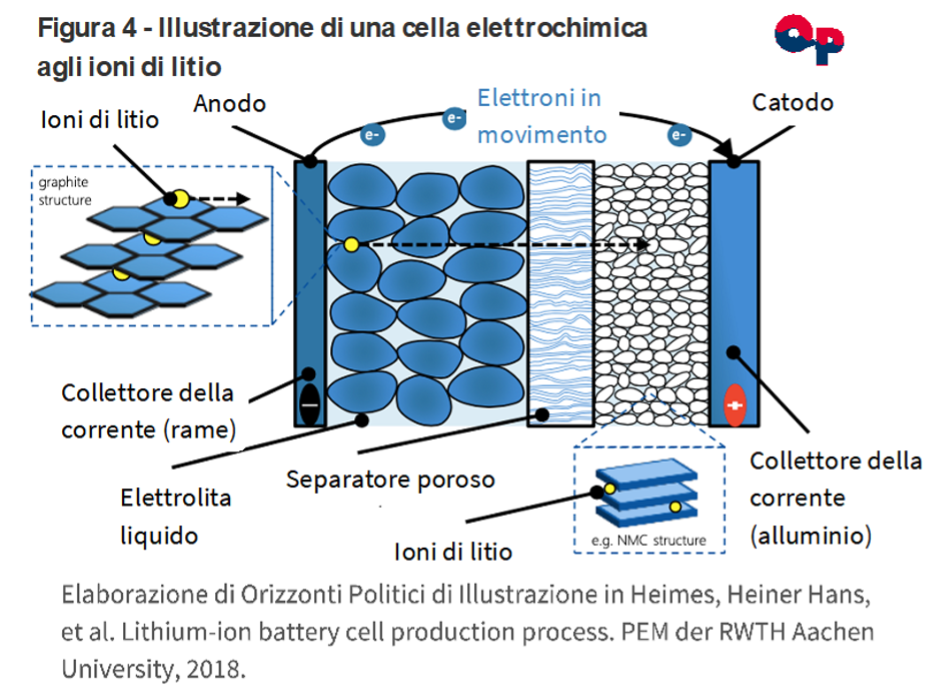

L’unità fondamentale di una batteria a litio per veicoli elettrici (VE) è caratterizzata dalla cella elettrochimica, composta da elettrodi (anodo e catodo), elettrolita, separatore e collettori di corrente. Le batterie che alimentano i motori dei veicoli elettrici odierni non sono altro che la composizione di più celle in serie.

All’interno della famiglia delle LIBs, il catodo è l’elettrodo cardine delle celle e i materiali utilizzati per la sua produzione influenzano le proprietà elettrochimiche della batteria, così come il suo costo e la sostenibilità ambientale. Un recente report redatto dall’Agenzia Internazionale dell’Energia evidenzia come le batterie a base di litio che saranno più competitive in futuro, le tecnologie NMC 811 (nichel-manganese-cobalto) e LFP (litio-ferro-fosfato), si basano su un catodo a basso utilizzo di cobalto, fino alla sua completa sostituzione. A causa del costo del cobalto e delle controversie etiche all’interno della sua catena di approvvigionamento, infatti, ci si aspetta che il mercato si orienterà verso una graduale sostituzione delle batterie ad alto contenuto di questo materiale (NCA). Indipendentemente dal tipo di chimica o configurazione, i processi produttivi coinvolti nella manifattura e assemblaggio delle batterie al litio sono comuni a tutti i tipi di LIBs con un costo in conto capitale molto elevato, richiedendo investimenti compresi tra i 16 e i 23 milioni di euro per una produzione di 45 milioni di celle all’anno.

La filiera di batterie nel mondo

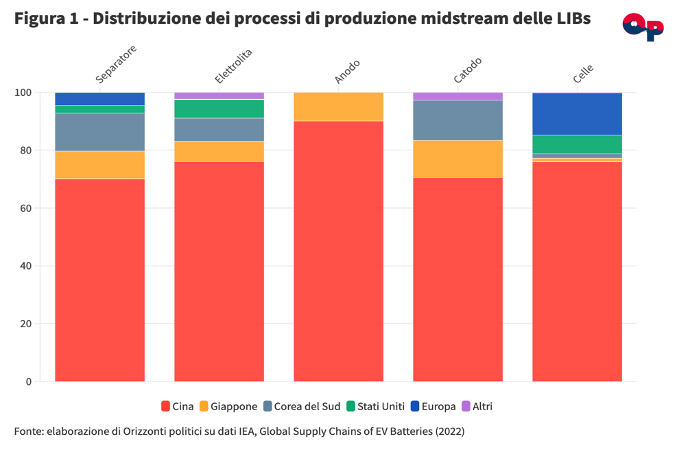

Allo stato attuale in Europa si producono oltre un quarto dei veicoli elettrici globali; tuttavia, le aziende europee coprono solo in minima parte la produzione di celle e separatori e sono totalmente assenti in quella di elettroliti, anodi e catodi. Gli Stati Uniti, che contano per il 10% della produzione globale di veicoli elettrici, raggiungono il 7% per quanto riguarda le batterie.

Ad oggi, la filiera produttiva delle batterie a litio (LIBs) è concentrata nel sud-est asiatico. La Cina domina il settore con più del 50% della produzione globale di LIBs nella fase upstream, ossia nel processamento e raffinazione di materiali grezzi fondamentali come litio, cobalto e nichel. Al contempo, il paese detiene più del 70% della capacità produttiva dei processi lungo la filiera midstream, con la restante parte coperta primariamente da Giappone e Corea del Sud. Il ruolo guida della Cina nella produzione globale di batterie è il risultato diretto di oltre vent’anni di politiche che hanno dato priorità allo sviluppo di una catena di approvvigionamento interna altamente integrata. Per questi motivi, il comparto industriale europeo si trova oggi dinanzi alla difficile sfida di recuperare un enorme gap tecnologico e di investimenti di settore.

Batterie per veicoli elettrici in Italia: le sfide della filiera

Come nel resto della UE, l’Italia non gode ancora di un ecosistema integrato per la produzione di veicoli elettrici e dipende dall’estero per molte delle componenti necessarie alla realizzazione degli stessi, tra cui le batterie a litio. Eppure, alla luce della crescente domanda europea di batterie, stimata tra 860 e 1.240 GWh entro il 2030, entrare in questo settore potrebbe generare introiti significativi per il tessuto produttivo italiano e renderlo resiliente rispetto alla concorrenza di grandi player internazionali. Per fare ciò, sarà fondamentale puntare sull’inserimento del Paese nel mercato globale delle automobili elettriche, creando ecosistemi di industrie verticalmente integrate che uniscano alla produzione di celle la fornitura delle altre componenti necessarie alla produzione dell’intero veicolo.

Ma quali sfide accompagnano il progetto? Oltre alla realizzazione e alla gestione operativa degli impianti, bisogna garantire un approvvigionamento sicuro e costante nel tempo delle materie prime e dei semilavorati impiegati, attualmente controllati quasi esclusivamente dalla Cina. Tale concentrazione di queste fasi della catena del valore delle batterie potrebbe indurre dinamiche di coercizione economica, da un lato rendendo il comparto più vulnerabile a shock dell’offerta, e dall’altro innescando dinamiche geopolitiche dannose e ostili. Le alternative alle forniture asiatiche dipendono dal tipo di materiale, e potrebbero venire dagli sviluppi tecnologici, ad esempio nella produzione di grafite sintetica, o dall’apertura di nuovi siti estrattivi domestici integrati con impianti di raffinazione: opzioni costose e dagli elevati impatti sociali e ambientali che rendono necessario un piano di politica industriale adeguato e innovativo.

Puntare sul riciclo dei materiali da batterie a fine vita è un’opzione promettente e a maggior ragione considerando l’incremento atteso del mercato di veicoli elettrici. L’opzione circolare sarebbe una ulteriore garanzia di sostenibilità ambientale ed economica della catena del valore. I materiali disponibili in Europa provenienti da batterie a fine vita potrebbero soddisfare dall’8 al 12% del fabbisogno comunitario complessivo di materiali critici nel 2030, percentuali relativamente basse che tuttavia sono destinate a crescere in proporzione all’espansione del mercato di VE. L’offerta di batterie di “seconda vita” potrebbe raggiungere circa 647 GWh in Europa al 2050, di cui circa 77 GWh in Italia.

Opportunità per l’Italia e futuri scenari

In questo momento storico investire in una filiera integrata di batterie a litio in Italia è una scommessa vincente. Secondo le stime, il mercato europeo sarà quello con la maggiore crescita di domanda di LIBs tra il 2025 e il 2030. Con un passato da leader nel settore automobilistico e un presente in cui la mobilità elettrica prende piede, l’Italia deve guardare al futuro con un occhio di riguardo alla produzione di LIBs, cogliendone l’impatto positivo sull’occupazione e sulla crescita dell’economia nazionale. I progetti di gigafactories annunciati, pianificati o commissionati nel nostro Paese al 2030 ammontano a circa 80 GWh di capacità produttiva con ricavi potenziali stimati pari a circa 6,5 miliardi di euro e un potenziale occupazionale stimato in 8.600 nuovi posti di lavoro.

Per cogliere questa occasione un ruolo cruciale riveste la formazione di figure professionali con competenze specifiche nei settori tecnologici della chimica e dell’elettromeccanica, sempre più difficili da reperire.

L’Italia non può mancare l’occasione di mettere a disposizione le sue infrastrutture e la sua esperienza per partecipare alla sfida epocale del settore automotive e contribuire alla sfida ancora più grande della nostra generazione, quella del clima.

Scarica qui il rapporto originale

Photo by Kindel Media